目前很多企业在实现自动化焊接的道路上,都面临几大难点。众所周知:成本效益是生产过程的重点,生产系统不仅要确保制造的质量,还要确保通过较短的时间来提高产量;为了保质保量完成目标,只有借助于自动化焊接设备才能提高系统效率。

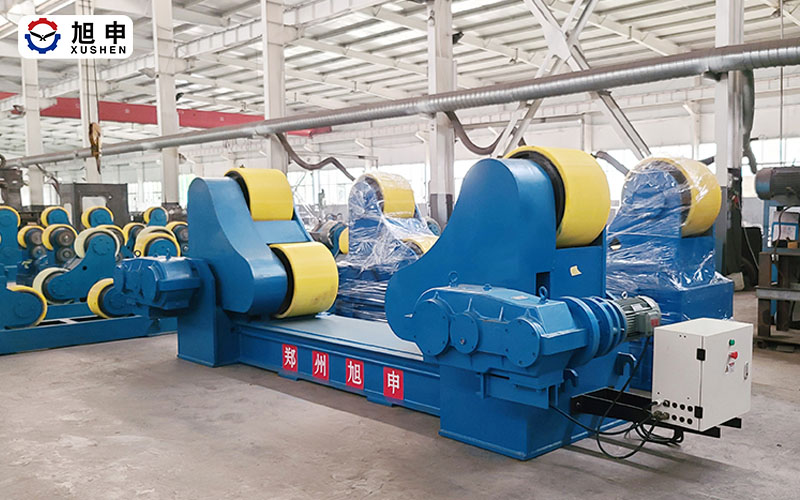

郑州旭申智能装备有限公司专业生产焊接操作机-焊接滚轮架、焊接变位机、小孔内壁堆焊、铁塔内纵缝焊等自动化焊接设备,在今天就自动化焊接过程中遇到的几大难点问题跟大家做个讲解,以规范自动化焊接操作。

第一点:数据收集难点

自动化焊接设备必须根据用户的要求进行量身设计,包括人体工程学,易用性和安全性,针对个性的操作流程进行设计,还需要确保用户能够遵守自动化流程,开发的过程;自动化焊接设备的研发设计时,完成的信息收集、分析和规划越多,就越有可能带来成功,反之则会导致设计难度的增加。

综上,要想完善自动化,需要修复和完善自己的数据系统,数据是支持自动化提高准确性的关键点。

第二点:大型自动化机器人难点

大型自动化机器人焊接应用遇到了独特的挑战,机器人和焊接电源以及焊丝必须协同工作,才能实现这些应用所需的高沉积速率,循环时间范围从几分钟到40小时不等,增加产量以及缩短时间是提高生产率的关键。

理解和纠正机器人伸展问题,机器人尺寸要求,焊枪配置,夹具间隙和其他变量,需要进行仿真工程模拟,在构建集成系统之前预测自动焊接过程,模拟自动化系统,可改善内部设计流程,增强协作,加快测试,在系统设计开始之前,工深入研究自动化概念,优化产品和流程,把一些复杂的流程给简化。

第三点:焊接变形处理难点

焊接变形是由焊接过程金属件的膨胀和收缩引起的,许多因素会影响金属尺寸的变化,温度,压力等等。预先进行焊接变形分析,使用分析软件来模拟变形的过程,控制焊接变形可降低材料厚度要求,约束顺序,微调夹紧顺序和夹具坚固性可减少焊后工艺要求。产品和工艺变化可相互作用,产生和预期不一致的焊缝,焊接过程中接头位置可能会发生移动,会导致焊接波动。在这些情况下,如何进行焊接变形处理。

需要完成数千次模拟,在数字环境中查看整体工艺稳健性,然后修改方案,这种数字原型设计应该在产品开发和设计期间以及流程开发之前进行,通过大规模的模拟训练,把变形的特征提取出来,通过焊接后的检测程序来判断是否是焊接变形,然后进行下一步的处理。

第四点:焊接跟踪自适应填充

有时即使在设计得到优化之后,接头几何形状或位置仍然不够稳定,无法进行可靠的机器人焊接,通过焊缝跟踪需要用到的地方。跟踪可对焊接进行实时修正,读取电流的反馈,系统实时调整程序。具体而言,软件调整机器人的垂直和横向路径,补偿零件翘曲或错位。

前期对激光焊缝跟踪成功至关重要,分析模拟将有助于机器人正常运行,联合跟踪与自适应填充的焊接技术结合使用,机器人可以适应焊接期间由零件变化,点焊和变形引起的所需焊接体积的变化。

第五点:焊接材料和焊接方法

自动化应用中常见的两种焊接方法是气体保护金属电弧焊和埋弧焊,气体保护使用从焊枪送出的线电极,用围绕电弧的保护气体。对于埋弧焊,在连续进给的电极和工件之间形成电弧,一层粉末焊剂,提供保护罩和炉渣,保护焊接区。不需要保护气体。虽然每个都有优点,但埋弧焊具有更好的沉积,连续焊接而没有断裂,埋弧焊比气体保护金属电弧焊消耗更多功率,需要更多焊接设备。